Китайские алюминиевые прокладки: инновации?

2026-01-02

Когда слышишь ?китайские алюминиевые прокладки?, первая мысль у многих — дешево и сердито, массовка, никаких инноваций. Знакомо? Я сам так думал лет десять назад. Но сейчас, если кто-то говорит это с пренебрежением, я понимаю, что человек просто не в теме последних пяти-семи лет. Дело не в том, что все вдруг стали гениями, а в том, что сам рынок и требования к уплотнениям в промышленности изменились радикально. И китайские производители, особенно те, кто не просто штампует, а вкладывается в НИОКР, эту волну поймали. Хотя, конечно, путь был не гладкий, и под словом ?инновации? может скрываться разное — от реальных разработок до маркетингового шума. Давайте разбираться без глянца.

Откуда растут ноги у стереотипа

Исторически сложилось, что Китай вышел на мировой рынок уплотнительных материалов как производитель стандартных, часто низкотехнологичных позиций. Алюминиевые прокладки — не исключение. Ранние партии, которые я видел в середине 2000-х, часто страдали от нестабильности сырья: сплав мог ?гулять? по составу от партии к партии, что убивало предсказуемость уплотнения под нагрузкой. Технология нанесения покрытий (например, для коррозионной стойкости или снижения трения) тоже отставала — покрытие отслаивалось чешуйками после первых же термоциклов.

Главная проблема тогда была в подходе. Запрос от западных клиентов был часто просто на ?дешевую альтернативу?. Соответственно, и производители фокусировались на цене, а не на качестве. Контроль на выходе был слабым, отсюда и репутация. Я помню, как мы в проекте поставили такие прокладки на испытательный стенд для теплообменника — утечка появилась не сразу, а после 50-го цикла ?нагрев-остывание?. Разбирались долго: оказалось, проблема в остаточных напряжениях после штамповки, которые не снимались. Китайский поставщик тогда развел руками — мол, по чертежу сделали. А чертеж был взят с устаревшего европейского образца.

Этот опыт, впрочем, был поворотным. Стало ясно, что будущее — не в копировании, а в адаптации и собственных решениях. И некоторые китайские компании это осознали одними из первых.

Сдвиг: когда ?сделано в Китае? стало означать ?спроектировано в Китае?

Переломный момент, на мой взгляд, начался с приходом в отрасль компаний, которые изначально позиционировали себя как научно-технические предприятия. Не просто заводы, а именно R&D-центры с производством. Вот, к примеру, Чэндуское ООО специальных уплотнительных изделий Кэнай (Kenite). Они заявили о себе не как о самом дешевом, а как о решающем нестандартные задачи. Загляните на их сайт kenite.ru — видно, что упор делается на инжиниринг и тестирование.

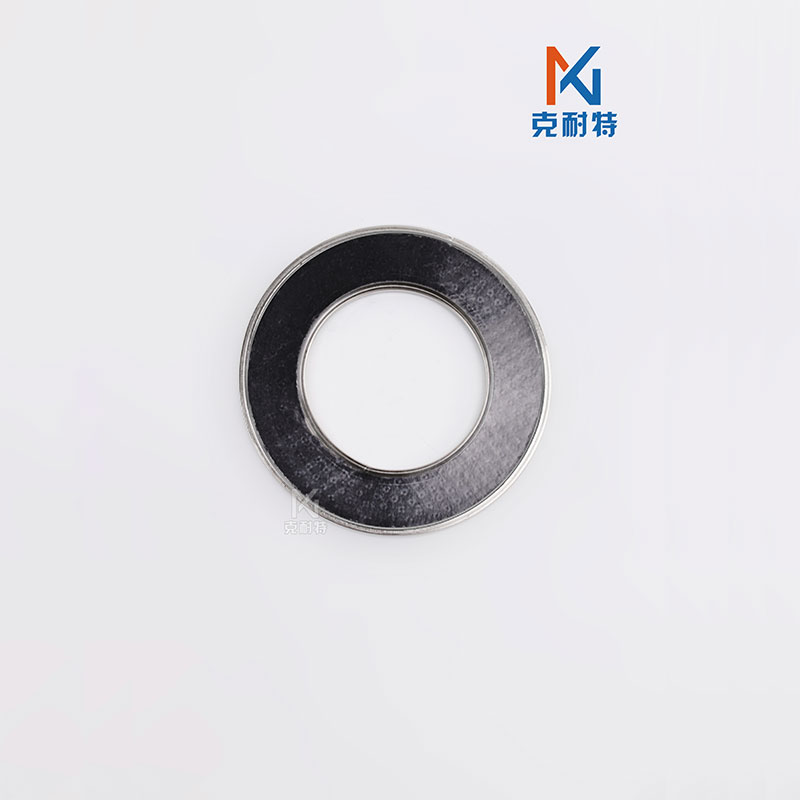

В чем конкретно выразился инновационный подход? Во-первых, в материалах. Стали работать не с усредненным ?алюминиевым сплавом?, а с конкретными марками, оптимизированными под разные среды: для агрессивных хладагентов, для контакта с углеводородами, для высокотемпературных применений (не забываем, что чистый алюминий мягок). Появились комбинированные решения — биметаллические прокладки, где алюминий спаян с более прочным сплавом, что дает и герметичность, и стойкость к выдавливанию.

Во-вторых, геометрия. Штамповка по старому шаблону уступает место точной лазерной резке и даже 3D-профилированию. Это позволяет создавать прокладки для фланцев сложной формы с компенсационными зонами, которые перераспределяют нагрузку. Для меня показательным был случай с ремонтом импортного компрессора: оригинальная прокладка была снята с производства, а китайский аналог от Kenite, сделанный по цифровой модели со скана изношенного фланца, встал идеально и отработал дольше оригинала. Вот это — практическая ценность инновации.

Подводные камни ?инноваций?: с чем сталкиваешься на практике

Конечно, не все так розово. Само слово ?инновация? стало модным, и его стали клеить на все подряд. Заказываешь, например, прокладку с ?инновационным антипригарным покрытием?. Приходит — а это просто тонкий слой графитовой смазки, который выгорает за первые сутки работы. Или обещают ?уникальный сплав с памятью формы?, а по факту — стандартный алюминий с примесями, и после сжатия он уже не восстанавливается полностью.

Еще одна частая проблема — коммуникация. Даже у продвинутых производителей инженерная поддержка может ?буксовать?. Присылаешь техническое задание с параметрами среды (температура, давление, состав), а в ответ получаешь стандартный каталог с пометкой ?подойдет вот эта?. Не хватает глубины диалога: ?А почему эта? Каков запас по ползучести при 150°C? Какие у вас есть данные по длительным испытаниям на усталость??. Приходится давить и требовать, и только тогда выходят на контакт технари, а не менеджеры по продажам.

И, конечно, логистика и документооборот. Сертификаты соответствия могут быть оформлены небрежно, партии иногда путаются. Однажды мы получили коробку с прокладками, где в одной пачке лежали изделия разной толщины — видимо, сбой на упаковочной линии. Мелочь, но на объекте это приводит к простою.

Кейс: неожиданный провал и что из него вынесли

Хочу рассказать о неудаче, которая многому научила. Заказали партию алюминиевых прокладок с полимерным уплотняющим слоем по периметру для фланцевых соединений на морской платформе. Среда — влажный сернистый газ. Производитель (не Kenite, другой, тоже позиционирующий себя как инновационный) предоставил прекрасные лабораторные отчеты о стойкости к коррозии. Все выглядело идеально.

На месте, после полугода эксплуатации, начались точечные протечки. Вскрыли — а полимерный слой в некоторых местах деградировал, стал хрупким и потрескался. Лабораторные испытания, как выяснилось, проводились на образцах, вырезанных из идеального листа, а в реальных прокладках этот слой наносился на внутренний радиус изгиба, где была микроскопическая неоднородность. В полевых условиях с конденсатом и вибрацией этот изъян и проявился.

Вывод? Инновация должна быть проверена не только в идеальных лабораторных условиях, но и на реальных, серийно произведенных изделиях, в конфигурации, максимально близкой к монтажной. Теперь это обязательный пункт в наших техзаданиях. И что важно — более солидные поставщики, такие как Kenite, пошли навстречу и стали предлагать такие ?имитационные? испытания как опцию.

Так где же реальные инновации сегодня?

Если отбросить шум, то реальный прогресс я вижу в трех областях. Первая — цифровизация самого процесса подбора. Вместо PDF-каталогов появляются конфигураторы, куда можно загрузить чертеж фланца и получить 3D-модель прокладки с расчетом давления уплотнения. Это экономит недели времени.

Вторая — умные покрытия. Речь не о краске, а о тонкослойных наноструктурированных покрытиях методом PVD или о точном электролитическом оксидировании с заданной пористостью. Они действительно улучшают антифрикционные свойства и стойкость к щелевой коррозии. Но это дорого, и применяется пока для критичных узлов в энергетике или аэрокосмике.

Третья, и, пожалуй, самая практичная — развитие сегмента металлокомпозитов. Это когда алюминиевая основа армируется сеткой из нержавеющей стали или керамическими микроволокнами. Получается изделие, которое сочетает пластичность алюминия (и, как следствие, отличное начальное прилегание) с высокой прочностью на ползучесть. Такие прокладки могут работать в более широком диапазоне температур и давлений, заменяя собой более дорогие решения из цельной нержавейки или инконеля. Вот это, на мой взгляд, и есть та самая рабочая, прикладная инновация, которая рождается из понимания реальных проблем на стыке.

Заключение: не ярлыки, а конкретика

Так что, возвращаясь к заглавному вопросу: ??. Ответ — да, но с огромной оговоркой. Инновации перестали быть абстрактным словом для передовиц. Они стали инструментом для решения конкретных инженерных задач: как победить вибрационную усталость, как обеспечить герметичность при неравномерной затяжке болтов, как продлить срок службы в агрессивной среде без удорожания в десять раз.

Ключ — в выборе поставщика. Нужно искать не просто фабрику, а партнера с инжиниринговым отделом, собственной лабораторией и, что важно, готовностью делиться не только сертификатами, но и отчетами об неудачных испытаниях. Как у той же Чэнду Кэнай — их история, начавшаяся в 2002 году с инвестиций в науку и технологии, говорит о долгосрочной стратегии. Это чувствуется.

Лично для меня индикатор изменился. Раньше я спрашивал: ?Это инновационный продукт??. Теперь я спрашиваю: ?Какую конкретную проблему на моем объекте эта ваша разработка решает, и можете ли вы доказать это данными??. И когда получаешь в ответ не маркетинговый буклет, а график ползучести под конкретную нагрузку или видеоотчет с испытательного стенда — вот тогда понимаешь, что разговор идет по-настоящему. А страна-производитель в этом диалоге уже отходит на второй план.