Китай: инновации в прокладках?

2026-01-01

Когда слышишь ?китайские инновации в уплотнительной технике?, первая реакция у многих — скептическая ухмылка. Мол, ну какие там инновации, дешёвый ширпотреб и копирование западных образцов. Я и сам лет десять назад так думал, пока не начал плотно работать с поставщиками из Сычуани и Чжэцзяна. Оказалось, что пропасть между стереотипом и реальностью — огромна. Там сейчас происходит тихая, но очень глубокая революция, особенно в сегменте специальных, сложных уплотнений. Речь не о картонных прокладках для водопровода, а о решениях для химии, энергетики, тяжёлого машиностроения. И главный драйвер — не столько гиганты, сколько средние компании, которые выросли из субпоставщиков в самостоятельных игроков с собственными НИОКР.

От копий к собственным разработкам: как менялся ландшафт

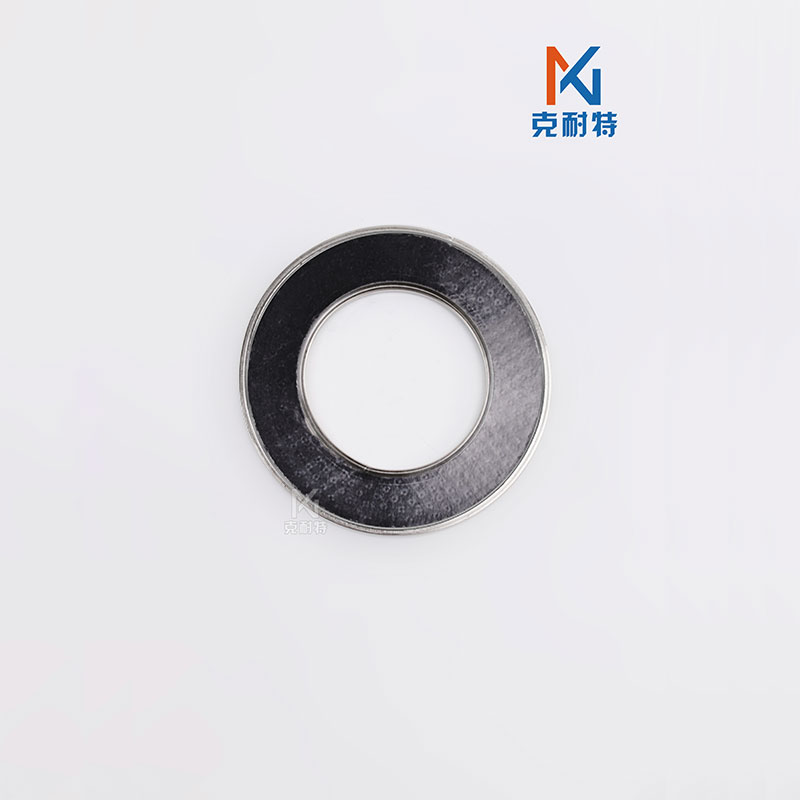

Раньше, в нулевые, схема была простой: западный клиент привозил образец или чертёж, китайский завод делал максимально точную копию, часто из аналогичных, но более доступных материалов. Качество плавало, инженерной поддержки не было. Сейчас — другое дело. Возьмём, к примеру, Чэндуское ООО специальных уплотнительных изделий Кэнай (Kenai). Компания основана в 2002 году, и её эволюция очень показательна. Сначала они, как и все, работали по чужим спецификациям. Но где-то к 2010-м годам стали сталкиваться с запросами, которых не было в каталогах BASF или Garlock. Клиенты из той же химической промышленности Китая начали строить установки по собственным технологиям, с более агрессивными средами или экстремальными параметрами давления. Стандартных решений не хватало.

И вот тут начался интересный процесс. Вместо того чтобы сказать ?нет, не можем?, такие компании как Kenai стали наращивать свою лабораторную базу. Я видел их сайт — kenite.ru — и по нему видно смещение акцентов. Это уже не просто каталог продукции, а упор на ?науку и технологии, производство и продажи?, как заявлено в их описании. Они показывают стенды для испытаний на термостойкость, анализ старения материалов. Это не для галочки — без этого сегодня просто не выиграть тендер на поставку для серьёзного химического завода, даже внутри Китая.

Конкретный пример из практики: был у нас проект по модернизации узла уплотнения на насосе, перекачивающем суспензию с абразивными частицами при температуре около 180°C. Европейские производители предлагали стандартные решения из графитона с инконелевыми вставками — дорого, и ресурс в таких условиях всё равно был не идеален. Коллеги из Чэнду предложили протестировать свою разработку — композитный материал на основе терморасширенного графита, но с пропиткой особым полимером и армированием не металлом, а керамическими волокнами. Скепсис был, конечно. Но они прислали не только образцы, а полноценный отчёт по испытаниям на схожей с нашей среду, с графиками износа. Оказалось, они несколько лет бились над этим составом для внутреннего рынка. В итоге адаптировали под наши параметры — и это сработало. Ресурс увеличился почти вдвое по сравнению с предыдущим решением. Вот это и есть та самая ?тихая инновация? — не громкая патентная заявка, а решение конкретной, узкой инженерной проблемы.

Материалы — ключевое поле битвы

Если раньше главным преимуществом Китая была цена, то сейчас всё чаще — доступ к новым материалам и умение с ними работать. Речь не только о закупке сырья, а о композитах. Китайские производители активно экспериментируют с наполнителями, пропитками, структурами волокон. Особенно это заметно в сегменте безасбестовых прокладок. Европа давно ушла от асбеста, но альтернативы часто либо дороги (арамидные волокна), либо имеют свои ограничения по химической стойкости.

В Китае же, благодаря мощной внутренней химической промышленности, появился доступ к большому спектру синтетических волокон и полимеров. И они научились их комбинировать порой неожиданным, но эффективным способом. Видел образцы уплотнений на основе смеси целлюлозных волокон и нитрильного каучука с добавками — для определённых сред (например, некоторые углеводороды при умеренных температурах) они показывали феноменальную стойкость и отличное восстановление после сжатия, при этом цена была очень конкурентной.

Но есть и обратная сторона. Иногда их энтузиазм в создании ?уникального материала? приводит к провалам. Помню историю с одной партией спирально-навитых прокладок для паровых систем. Китайский поставщик, тоже из Чэнду, гордо заявил, что разработал новую ленту с упрочняющим покрытием, которое должно увеличить стойкость к парциальному давлению. На испытаниях всё было хорошо. А в реальной эксплуатации, после нескольких циклов ?прогрев-остановка?, это самое покрытие начало отслаиваться и забивать дренажные линии. Оказалось, они не до конца протестировали на циклические термоудары. Пришлось срочно возвращаться к проверенному, пусть и менее ?инновационному? варианту. Это важный урок: их R&D иногда движется очень быстро, и проверка на долгосрочную стабильность может отставать. Надо всегда запрашивать данные не только по начальным характеристикам, но и по старению, циклическим нагрузкам.

Цифровизация и производство: не для галочки

Ещё один стереотип — китайские цеха с устаревшим оборудованием. Это уже не так. Вложения в современные ЧПУ-станки для резки сложных контуров, лазерную маркировку, автоматизированные линии для навивки спиральных прокладок — это норма для таких компаний, как Kenai. Но для меня ключевым стало не само оборудование, а то, как они начинают выстраивать вокруг него цифровые процессы.

Речь о простых, но эффективных вещах. Например, сканирование эталонной фланцевой поверхности повреждённого узла и автоматическое построение 3D-модели прокладки с учётом деформаций. Или система отслеживания партии сырья до конкретной партии готовых изделий. Это не просто ?фича для сайта?, а реальный инструмент для решения споров по качеству. Если возникает проблема, они могут быстро поднять данные: из какой партии графита была сделана лента, какими были параметры прессования. Это резко повышает уровень доверия.

При этом сохраняется гибкость, которой часто не хватает крупным европейским заводам. Заказать партию из 50 штук нестандартных прокладок с модифицированным креплением — для них это обычная практика. Они готовы влезть в такую мелкую задачу, отработать на ней технологию, чтобы потом, возможно, вывести её в отдельную продуктовую линейку. Это очень предпринимательский, гибкий подход к инновациям.

Вызовы и подводные камни: с чем сталкиваешься на практике

Конечно, не всё идеально. Главный вызов — не в технологиях, а в коммуникации и стандартизации. Инженерная документация иногда переводится криво, возникают разночтения в терминах. Например, ?высокая температура? для них может начинаться с 250°C, а в нашем спецификации это уже ?очень высокая?, и нужны другие материалы. Приходится проводить очень детальные технические совещащения, иногда с видео из цеха, чтобы убедиться, что все говорят об одном и том же.

Другой момент — разница в подходах к сертификации. Они активно получают китайские сертификаты типа GB, но не всегда имеют актуальные европейские (PED, ISO 9001 конкретно для уплотнений по EN 1514 и т.д.). Если для проекта это критично, процесс согласования и дополнительных испытаний может затянуться. Компании вроде Kenai это понимают и всё чаще сертифицируются по международным стандартам, но это пока не массовая практика.

И, наконец, логистика и таможня. Сложные нестандартные изделия, которые нельзя просто бросить в контейнер, а нужно крепить на специальные паллеты, иногда застревают. Опытные поставщики уже научились этому и предоставляют идеально упакованные, промаркированные грузы с полным комплектом документов. Но это показатель зрелости компании. По тому, как организована отгрузка, часто можно судить и о порядке в производстве.

Что дальше? Взгляд изнутри цеха

Куда это всё движется? По моим наблюдениям, фокус смещается от ?сделать дешевле? к ?сделать умнее и надёжнее?. Очевидный тренд — развитие ?умных? уплотнений, вернее, систем мониторинга их состояния. Несколько китайских НИИ и компаний анонсировали прототипы прокладок с датчиками давления и температуры, встроенными по периметру. Пока это дорого и больше R&D-проекты, но направление понятно: переход от профилактической замены к замене по фактическому состоянию.

Ещё одно направление — экологичность. Не только в плане безасбестовых материалов, но и в переработке. Появляются разработки материалов на основе переработанного фторполимера, например. Для европейского рынка это будет становиться всё более важным критерием.

В итоге, отвечая на вопрос из заголовка: да, инновации в прокладках из Китая — это реальность. Но это не фанфары и прорывные открытия, а последовательная, прагматичная работа по улучшению материалов, процессов и сервиса. Это инновации, рождённые из тысяч конкретных проблем на тысячах заводов. И в этом их главная сила. Они решают задачи, которые часто не видны с высоты кабинетов крупных корпораций. Таким компаниям, как Чэндуское ООО специальных уплотнительных изделий Кэнай, удалось пройти путь от исполнителя чертежей до партнёра, способного предлагать свои решения. И этот опыт, со всеми его успехами и осечками, — самый ценный актив, который у них сейчас есть. Для нас, как для специалистов, это значит, что в Китае появился ещё один серьёзный, компетентный и, что важно, очень отзывчивый источник для сложных технических решений. Главное — уметь правильно с ним работать: задавать точные вопросы, проверять, тестировать и выстраивать диалог на уровне инженеров, а не только закупщиков.