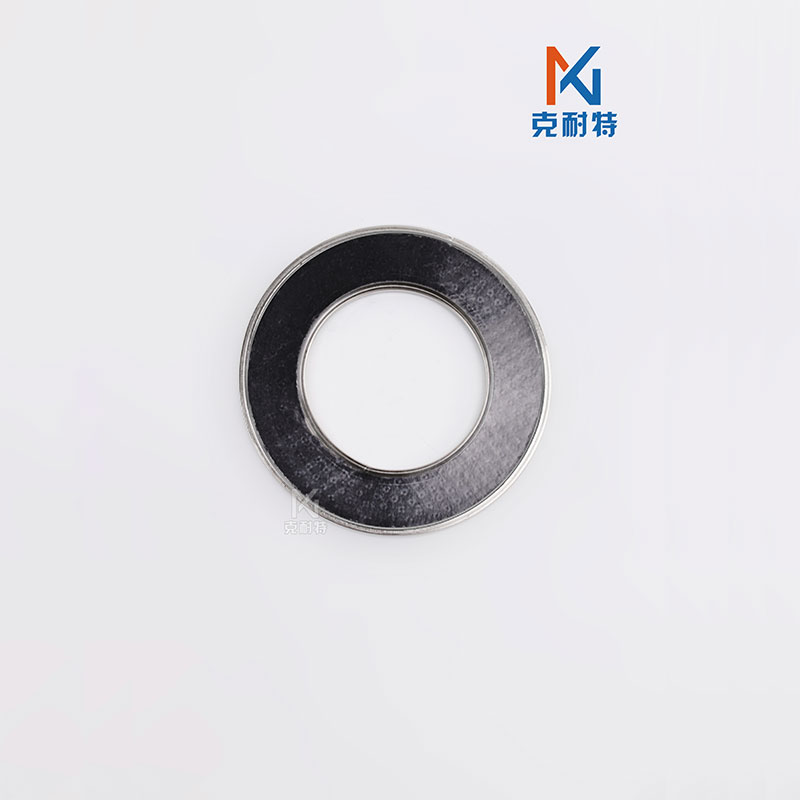

Китайские резиновые прокладки: инновации?

2025-12-31

Когда слышишь ?китайские резиновые прокладки?, первое, что приходит в голову большинству закупщиков — это цена. Дешево. И сразу же следом — сомнение в качестве, долговечности, стабильности характеристик. Я и сам лет десять назад так думал, пока не столкнулся с партией уплотнений для гидравлических прессов от одного завода под Чэнду. Тогда это перевернуло мое представление. Да, массовый рынок завален простой технической резиной, но если копнуть глубже, в сегмент специальных инженерных решений, картина резко меняется. Вопрос не в том, есть ли инновации, а в том, где их искать и как отличить реальные разработки от маркетинговой пыли.

От ?железа? к ?рецептуре?: где скрыт реальный прогресс

Раньше все упиралось в оборудование: купим немецкий автоклав — и будем делать как немцы. Сейчас это не работает. Ключ — в химии сырья и в инженерном подходе к проектированию изделия. Многие китайские производители, особенно те, что работают на экспорт в ЕС или для совместных предприятий, давно перешли от копирования к адаптации и даже разработке собственных рецептур композитов. Речь не о чем-то революционном в фундаментальном смысле, а о точечных, но критически важных улучшениях: устойчивость к конкретному типу синтетического масла при высоком давлении, замедленное старение в условиях перепадов температур от -40 до +130, где стандартный EPDM не выдерживает.

Помню, на одном из нефтехимических заводов в Татарстане была хроническая проблема с прокладками на теплообменниках — текли через 4-5 месяцев. Ставили и европейские, и японские, дорогие. Потом рискнули попробовать образцы от Чэндуского ООО специальных уплотнительных изделий Кэнай. Их инженеры запросили не просто техзадание, а полный анализ среды, включая микропримеси в теплоносителе, которые другие игнорировали. Подобрали модифицированный фторкаучук с добавлением чего-то своего. Результат — срок службы вырос до 2 лет. Вот это и есть инновация на практике: не громкое слово, а решение конкретной, дорогостоящей проблемы.

Их сайт — https://www.kenite.ru — на первый взгляд, типичный корпоративный портал. Но если вникнуть в раздел с техническими решениями для энергетики или транспорта, видно, что контент писали не копирайтеры, а технологи. Описаны реальные кейсы, есть данные по испытаниям на стендах. Это важный маркер. Компания, как указано в описании, работает с 2002 года, и это чувствуется — они прошли путь от производства стандартных изделий до комплексных решений.

Лаборатория против цеха: почему испытания важнее красивых слов

Самый большой разрыв между передовыми и рядовыми китайскими производителями — это наличие и оснащенность собственной лаборатории. Можно купить самое современное оборудование для литья и прессования, но если ты не проверяешь каждую партию сырья и не проводишь ускоренные испытания готовых изделий на старение, стойкость к средам и сжатие, то будешь делать кота в мешке. У ?Кэнай?, судя по всему, этот вопрос поставлен серьезно. В разговоре с их технологом он мимоходом упомянул о тестах по методу ASTM D2000, причем не просто для галочки, а как о рутинной процедуре для новых заказов.

Это дорого. И многие заводы экономят именно на этом, полагаясь на сертификаты поставщиков сырья. Пока не столкнешься с последствиями… У нас был случай с прокладками для компрессоров: вроде бы все по ГОСТу, материал заявлен NBR. Но в работе при повышенной температуре они быстро теряли эластичность, крошились. Оказалось, ради экономии в рецептуру добавили слишком много вторичного сырья и минеральных наполнителей. Лабораторные испытания это бы сразу выявили.

Поэтому теперь для ответственных применений мы всегда запрашиваем не только сертификаты, но и протоколы испытаний именно от производителя, желательно на конкретную партию. И смотрим, насколько эти данные детализированы. Наличие современной лаборатории — это не ?инновация? в прямом смысле, но обязательный фундамент для любых инноваций. Без этого все разговоры о специальных свойствах — просто болтовня.

Подход ?под проект?: когда прокладка становится частью системы

Вот что действительно изменилось за последние 5-7 лет — это готовность китайских инженеров вникать в проблему заказчика. Раньше был каталог, выбирай по номеру. Сейчас все чаще приходит запрос: ?Опишите условия, среду, нагрузки, циклы. Мы предложим решение?. Это переход от продажи изделия к продаже функции. Уплотнение должно не просто быть, оно должно работать в конкретном узле определенное время.

Например, для ветроэнергетики нужны прокладки для редукторов, работающие в условиях вибрации, при низких температурах и с контактом со специальными смазками. Стандартные решения здесь часто отказывают. Чэндуское ООО специальных уплотнительных изделий Кэнай как раз позиционирует себя как предприятие, объединяющее науку, технологии и производство. И это не пустые слова. Они не просто продают тефлоновые или силиконовые прокладки, а моделируют напряженно-деформированное состояние узла, чтобы предложить оптимальную твердость, геометрию и материал.

Я видел их образцы для железнодорожной отрасли — там особая история с пожаробезопасностью, дымовыделением и токсичностью продуктов горения по стандартам EN 45545. Разрабатывать такие материалы — это целая наука. И они этим занимаются. Это уже не ?китайский ширпотреб?, а высокотехнологичный B2B-сегмент, где конкурируют с мировыми лидерами вроде Freudenberg или Trelleborg, но с другим подходом к ценообразованию и гибкости.

Точки роста и подводные камни: реалии рынка

Конечно, не все так радужно. Инновации и глубокие разработки — удел далеко не всех. Огромный пласт производителей все еще работает по старинке: дешевое сырье, упрощенная технология, контроль по принципу ?вроде выглядит нормально?. Их продукция заполняет низший и средний ценовой сегмент, формируя тот самый стереотип о ?китайском качестве?. Бороться с этим сложно. Даже серьезные поставщики иногда сталкиваются с проблемой консистенции: первая партия — отличная, вторая — так себе. Виной всему — человеческий фактор или колебания в качестве сырья от субпоставщиков.

Еще один камень преткновения — логистика и таможня. Разработка специального состава — это полдела. Нужно еще обеспечить стабильные поставки, правильное хранение (резина боится многого), и чтобы на таможне не задерживали партию на месяц под предлогом проверок. Это та ?невидимая? часть работы, которая часто определяет успех или провал проекта.

И, наконец, менталитет заказчика. Бывает сложно убедить главного инженера на старом заводе попробовать ?какие-то китайские? прокладки для критичного оборудования, даже если предоставлены все расчеты и протоколы. Требуется время, чтобы заработала репутация. Компании вроде ?Кэнай? идут по пути сотрудничества с крупными международными инжиниринговыми компаниями или напрямую с производителями оборудования, где решение принимается на основе данных, а не предубеждений.

Выводы без глянца: что в сухом остатке

Так являются ли китайские резиновые технические изделия инновационными? Ответ неоднозначный. Как отрасль в целом — нет, это по-прежнему в значительной степени объемный рынок стандартизированной продукции. Но внутри этой отрасли сформировалась прослойка технологически продвинутых предприятий, для которых инновации — не лозунг, а ежедневная работа по адаптации материалов к новым вызовам. Их сила — в гибкости, скорости реакции и готовности заниматься малыми, нестандартными партиями, которые европейским гигантам часто неинтересны.

Ключевое слово здесь — ?специальные?. Когда вам нужны резиновые прокладки для конкретных, тяжелых условий, стоит смотреть именно в эту нишу. Искать не просто фабрику, а партнера с инженерным отделом и лабораторией. Задавать сложные вопросы, требовать данные испытаний, просить образцы для полевых тестов. Только так можно отделить зерна от плевел.

Опыт работы с такими поставщиками, как Kenai, показывает, что потенциал огромен. Они уже не догоняют, а в некоторых узких областях задают свой уровень. Думаю, в ближайшие годы мы увидим еще больше их разработок, особенно связанных с ?зеленой? энергетикой и новыми видами транспорта. Но основа успеха, как и раньше, будет не в громких заявлениях, а в тихой, кропотливой работе химиков и технологов над очередной рецептурой, которая решит чью-то производственную головоломку. Вот такая она, современная инновация — приземленная и абсолютно конкретная.